Impressioni d’uso: raspe e rifloirs

Raramente in questa rubrica accade di potersi occupare di strumenti per lavorazioni tradizionali prodotti in Italia.

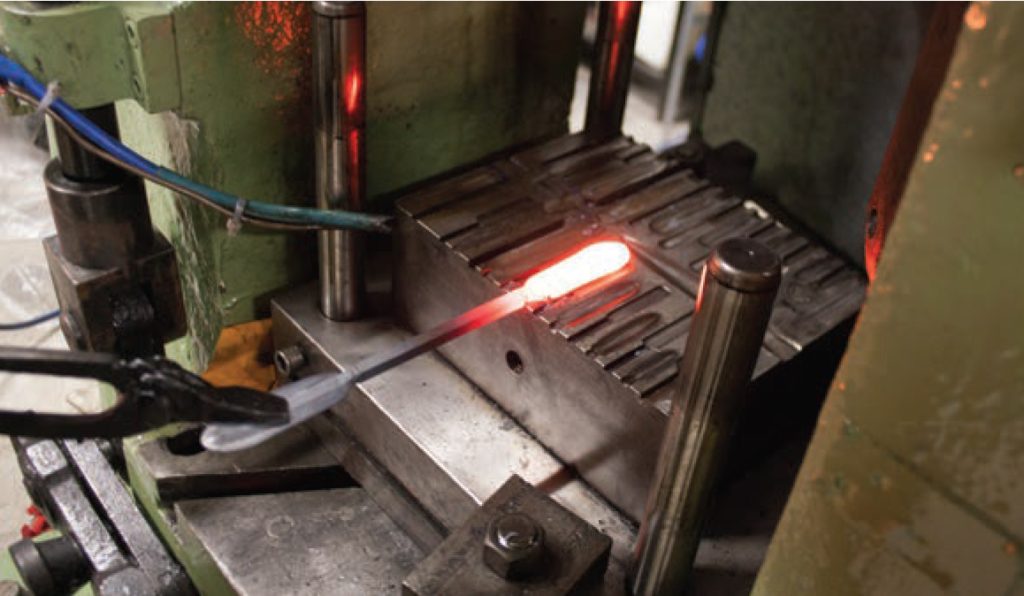

In questo caso l’occasione era così ghiotta che abbiamo fatto ben più che testare gli utensili. Grazie infatti alla disponibilità della B&B Artigiana, abbiamo potuto assistere a tutte le fasi relative al processo di fabbricazione di una raspa: dalla prima formatura con pressa del metallo rovente, fino alla picchiettatura dei denti. Abbiamo scoperto che la produzione di raspe è un campo in cui l’artigiano, oltre a possedere notevoli conoscenze nel campo della metallurgia, deve avere una notevole sensibilità. La fase più importante, l’intaglio dei denti, si effettua incidendo con un bulino la superficie dell’utensile ancora da temprare. Basta un colpo male assestato oppure portato con troppa forza per creare un dente più alto del dovuto. Può sembrare una sciocchezza, ma all’atto pratico si traduce in uno strumento malfunzionante, e a nessuno piace vedere il proprio lavoro pieno di solchi anziché pulito e omogeneo.

Oltre alle tecniche, quello che più ci ha colpiti, durante la visita allo stabilimento, è stato l’alto standard qualitativo ricercato dai titolari che, resuscitando un antico mestiere, hanno puntato più sulla qualità che sulla quantità. Basti dire che l’addetto alla picchiettatura, per migliorare la propria tecnica, si è spinto a prendere lezioni fino in Umbria ove ancora vivono degli anziani incisori di raspe. In modo particolarmente lungimirante poi, l’azienda ha avviato diverse collaborazioni con scultori e altri artigiani specializzati per affinare la produzione e arricchire il proprio catalogo con prodotti più performanti.

Ma veniamo agli utensili. Abbiamo preso in esame le categorie più comuni: i rifloirs e le raspe modello cabinet. Di queste ultime ci è stata fornita anche una versione sperimentale che ci ha molto colpito per le sue prestazioni. Le caratteristiche tecniche di base di tutti i prodotti sono buone. I denti hanno altezza e densità uniformi e tutte le superfici sono pulite e regolari. La lavorazione a mano è evidente e la distribuzione non meccanica dei denti fa presagire un lavoro pulito ed esente dalle profonde solcature tipiche di alcune raspe prodotte industrialmente. I rifloirs sono prodotti in tre misure: piccola, media e grande. La tipologia delle forme è completa e soddisfa pienamente tutte le esigenze legate a operazioni di intaglio, scultura o restauro. Il modello più piccolo, abbinato al taglio fine, si è rivelato particolarmente versatile. Il modello medio ha un taglio più aggressivo, da media sgrossatura. I denti, spaziati e più prominenti, rendono un poco ostica la partenza ma sono in grado di asportare molto materiale in poco tempo.

Per la fabbricazione di una raspa, dalla formatura alla tempra, servono più di una dozzina di passaggi.

La scelta accurata del metallo di partenza, la sagomatura, l’accurata lavorazione dei denti e un procedimento di tempratura controllato, sono solo alcune delle numerose variabili legate alla produzione di un utensile affidabile e durevole.

Le raspe cabinet sono giunte in laboratorio con i manici, in legno non trattato, confezionati a parte. Una scelta che condividiamo per almeno un paio di motivi: è usanza di molti scultori lavorare con raspe senza manico per ridurre l’ingombro dell’utensile in alcune situazioni e poi molti altri, così come abbiamo fatto noi, preferiscono realizzare da sé i manici degli strumenti manuali.

Le prove che abbiamo effettuato si sono concentrate sulla qualità del taglio e sulla capacità di asportazione. Il primo è il parametro più importante perché una raspa con denti di grandezza media, se ben affilata, è in grado, semplicemente modulando la pressione, di lavorare quasi come una da finitura. All’atto pratico è come avere due utensili in uno con un notevole risparmio in termini di tempo e di spesa. Tutti gli esemplari testati hanno mostrato un ottimo grado di affilatura e, procedendo traverso vena, anche in uscita dal legno, non hanno prodotto scheggiature. L’azione di taglio si è dimostrata buona sia con legni compatti a fibra corta (noce, acero e faggio) sia con legni teneri a fibra lunga (pioppo, toulipier, ontano). In un paio di occasioni è accaduto che i denti si intasassero già dopo i primi colpi. Dopo aver energicamente eliminato i detriti con una spazzola a setole dure, il fenomeno non si è più verificato. Abbiamo dedotto che dipendesse da un accumulo di olio in fondo alle gole dei denti impastatosi con il legno. Gli utensili infatti, come ultimo trattamento ricevono un bagno con un prodotto preservante per prevenire l’ossidazione. Per il resto non abbiamo notato comportamenti anomali. Le raspe sono perfettamente diritte, cosa che le rende utilizzabili anche per la rifinitura di incastri. L’intaglio dei denti è ben realizzato fin sulla punta consentendone l’uso per la rifinitura di particolari o per lavorare in spazi angusti.

I rifloir, sia il modello grande che quello piccolo, sono i più indicati per i lavori delicati e intricati.

I denti più aggressivi del modello grande li consigliano per una media finitura sebbene, come illustrato nell’immagine, con un poco di perizia si possano ottenere ottimi risultati anche nella rifinitura.

Le prove di taglio traverso vena dei vari modelli cabinet. In tutti i casi il taglio è pulito e senza scheggiature. Le prime due tacche sulla sinistra sono state ottenute con le raspe a taglio sperimentale. A parità di asportazione, la superficie appare più compatta.

Le lame sono diritte e ben calibrate. Ciò le rende utili anche in fase di rifinitura di incastri. L’intaglio dei denti è uniforme e costante anche sulla punta degli utensili. Questo consente di usare le raspe anche per la lavorazione dei dettagli.

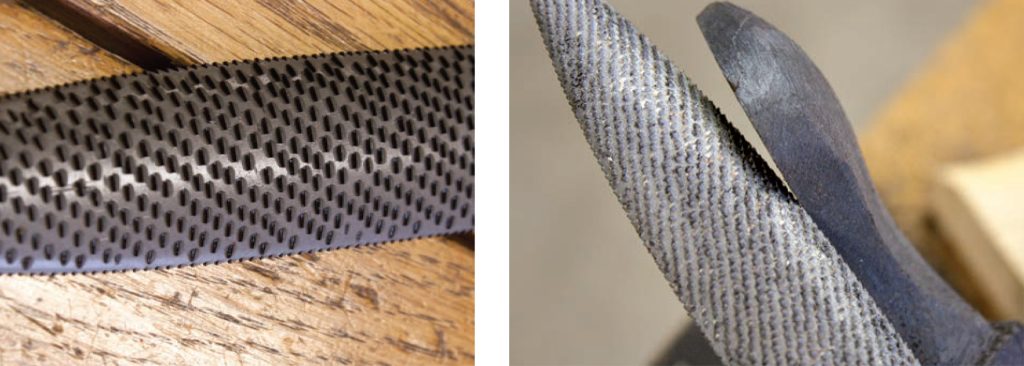

La serie sperimentale a dente piatto

Come accennato in apertura, abbiamo ricevuto una coppia di raspe modello cabinet frutto di un esperimento. Una sorta di anteprima che i nostri redattori hanno avuto il piacere di provare. Ciò che le differenzia dalla produzione tradizionale è la forma dei denti. In tutte le raspe comuni questi sono triangolari e, mentre lavorano, lasciano dei solchi a forma di “V” che possono essere più o meno profondi a seconda del tipo di taglio. I denti della serie sperimentale sono di forma piatta. Per fare un esempio, è come se la raspa fosse coperta da una serie di lamelle. Vedendoli per la prima volta ci saremmo aspettati una certa difficoltà nello scarico del truciolo che, data l’ampiezza del dente, avrebbe avuto maggiori possibilità di rimanere incastrato nella sottostante gola. In realtà questo fenomeno è abbastanza limitato e quando, a fine lavoro, si ripulisce l’utensile con la spazzola, il distacco dei detriti avviene facilmente. L’effetto sul legno di questo tipo di tagliente ci ha sorpreso. L’asportazione è paragonabile a quella di una raspa comune, ma il lavoro risulta molto più pulito. I denti piatti si comportano infatti come una serie di micropialle e, a seconda di come si inclina l’utensile, si riesce ad avere una finitura quasi brillante. La resa, abbiamo notato, migliora notevolmente con i legni eccezionalmente duri come il bosso e l’ebano. Non siamo soliti chiudere questa rubrica con considerazioni di tipo personale, ma ci troviamo di fronte a un caso particolare. Un’azienda che anziché delocalizzare la produzione e proporre utensili dozzinali, decide di specializzarsi puntando sulla qualità. Abbiamo visitato lo stabilimento e sappiamo che i titolari hanno programmi concreti. Noi seguiremo il tutto con attenzione. Per il momento che dire…chi ben comincia è a metà dell’opera!

Il particolare tipo di denti su di una raspa con taglio medio. Le lamelle sono orientate in modo parallelo. Grazie a questa conformazione è possibile modulare l’asportazione e il livello di finitura angolando i taglienti rispetto all’andamento della fibra. I risultati migliori, con questo tipo di raspe, sono stati ottenuti con i legni più duri come ebano, palissandro e bosso. In questi casi siamo riusciti a ottenere finiture quasi lucide.

Recensione di: Giacomo Malaspina – Legno Lab